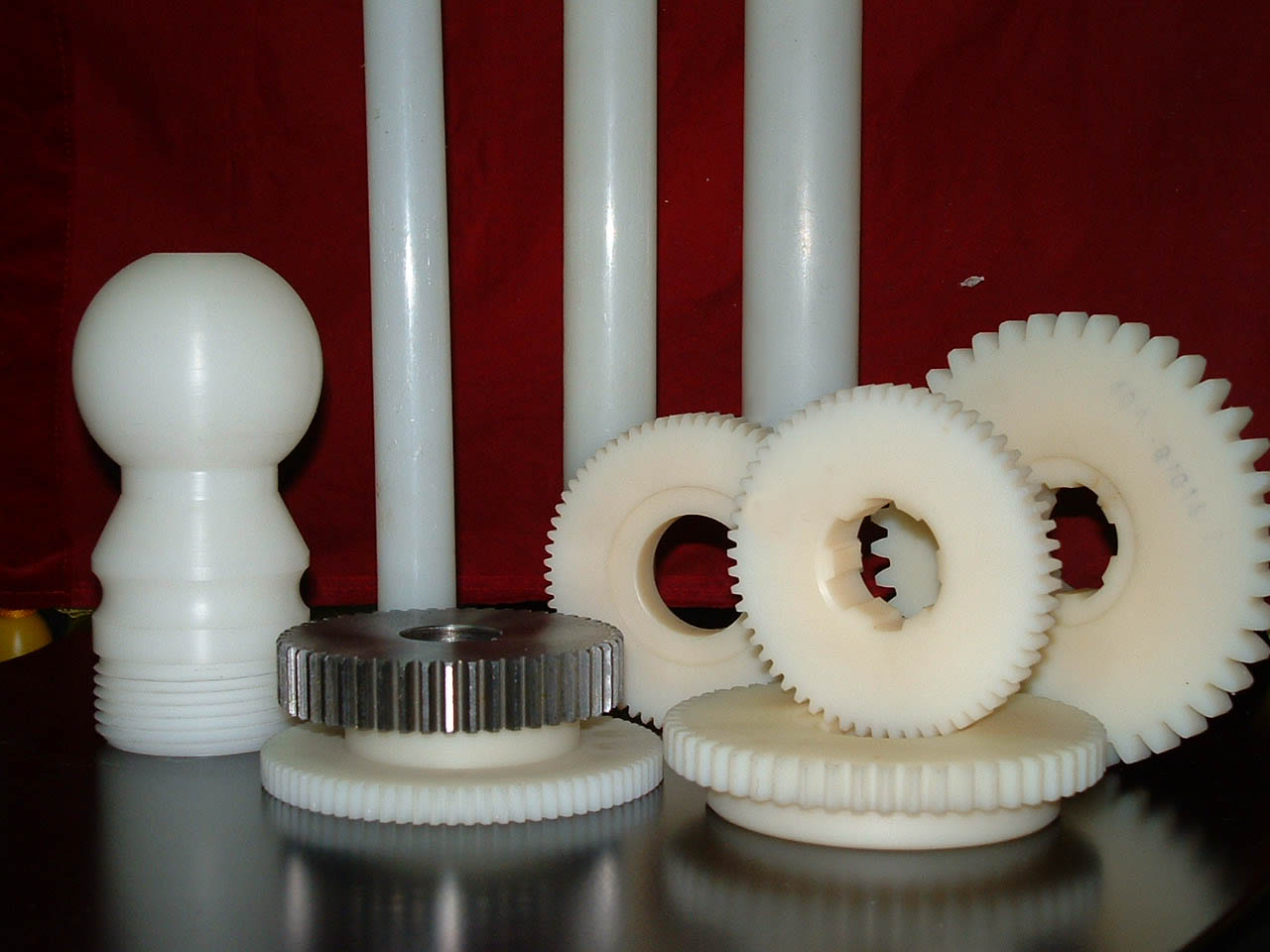

PA6, ເຊິ່ງເອີ້ນກັນວ່າໄນລອນ 6, ເປັນອະນຸພາກສີຂາວນົມເຄິ່ງໂປ່ງໃສ ຫຼື ສີຂາວຂຸ່ນ ມີລັກສະນະເປັນພາດສະຕິກ, ມີນ້ຳໜັກເບົາ, ມີຄວາມທົນທານດີ, ທົນທານຕໍ່ສານເຄມີ ແລະ ຄວາມທົນທານ, ແລະອື່ນໆ. ໂດຍທົ່ວໄປແລ້ວມັນຖືກນໍາໃຊ້ໃນຊິ້ນສ່ວນລົດຍົນ, ຊິ້ນສ່ວນກົນຈັກ, ຜະລິດຕະພັນເອເລັກໂຕຣນິກ ແລະ ໄຟຟ້າ, ຊິ້ນສ່ວນວິສະວະກໍາ ແລະ ຜະລິດຕະພັນອື່ນໆ.

ເພື່ອປັບປຸງຄຸນສົມບັດທາງກົນຈັກຂອງ PA6, ຜູ້ຜະລິດຫຼາຍຄົນຈະດັດແປງ PA6, ເຊັ່ນການເພີ່ມຕົວດັດແປງຫຼາກຫຼາຍຊະນິດ, ເສັ້ນໄຍແກ້ວເປັນສານເຕີມແຕ່ງທີ່ພົບເລື້ອຍທີ່ສຸດ, ແລະບາງຄັ້ງເພື່ອປັບປຸງຄວາມຕ້ານທານຜົນກະທົບຂອງຢາງສັງເຄາະ, ເຊັ່ນ EPDM ແລະ SBR. ເນື່ອງຈາກເສັ້ນໄຍແກ້ວແລະໄນລອນບໍ່ເຂົ້າກັນໄດ້ດີ, ດັ່ງນັ້ນພື້ນຜິວຂອງຜະລິດຕະພັນມັກຈະປະກົດປະກົດການເສັ້ນໄຍລອຍ.

ປະກົດການຂອງເສັ້ນໄຍລອຍຢູ່ໃນວັດສະດຸ PA6 ສ່ວນໃຫຍ່ແມ່ນຍ້ອນເຫດຜົນດັ່ງຕໍ່ໄປນີ້:

1. ຄວາມເຂົ້າກັນໄດ້ບໍ່ດີລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ໄນລອນໃນຂະບວນການລະລາຍຂອງພາດສະຕິກ, ເນື່ອງຈາກແຮງສຽດທານ ແລະ ແຮງຕັດຂອງສະກູ, ຫົວສີດ, ແລະອື່ນໆ, ມັນຈະທຳລາຍຊັ້ນເຊື່ອມຕໍ່ກັນເທິງໜ້າຜິວຂອງເສັ້ນໄຍແກ້ວ ແລະ ຫຼຸດຜ່ອນການຜູກມັດລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ຢາງ, ແລະ ເມື່ອການຜູກມັດບໍ່ພຽງພໍ, ເສັ້ນໄຍແກ້ວຈະຄ່ອຍໆສະສົມຢູ່ເທິງໜ້າຜິວເພື່ອສ້າງເປັນເສັ້ນໄຍລອຍທີ່ເປີດເຜີຍ.

2. ຄວາມແຕກຕ່າງລະຫວ່າງແຮງໂນ້ມຖ່ວງສະເພາະລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ຢາງໃນຂະບວນການລະລາຍຂອງພາດສະຕິກ, ເນື່ອງຈາກຄວາມແຕກຕ່າງຂອງຄວາມລື່ນໄຫຼລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ຢາງ, ຄວາມໜາແໜ້ນຂອງມວນສານຈຶ່ງແຕກຕ່າງກັນ, ດັ່ງນັ້ນທັງສອງມີແນວໂນ້ມທີ່ຈະແຍກອອກຈາກກັນ, ເຮັດໃຫ້ເສັ້ນໄຍແກ້ວລອຍຂຶ້ນສູ່ໜ້າດິນ, ເຮັດໃຫ້ເກີດເສັ້ນໄຍລອຍ.

3. ຜົນກະທົບຂອງນ້ຳພຸເມື່ອພາດສະຕິກລະລາຍຖືກສີດເຂົ້າໄປໃນແມ່ພິມ, ຜົນກະທົບຂອງນ້ຳພຸຈະເກີດຂຶ້ນ, ແລະເສັ້ນໄຍແກ້ວຈະໄຫຼຈາກພາຍໃນສູ່ພາຍນອກ, ແລະພື້ນຜິວຂອງແມ່ພິມທີ່ສຳຜັດກັບຄວາມເຢັນຈະຖືກແຊ່ແຂງໃນທັນທີ, ແລະຖ້າມັນບໍ່ສາມາດອ້ອມຮອບດ້ວຍເສັ້ນໄຍໄດ້ທັນເວລາ, ມັນຈະຖືກສຳຜັດກັບຮູບແບບເສັ້ນໄຍລອຍ.

ເພື່ອແກ້ໄຂບັນຫາເສັ້ນໄຍລອຍຢູ່ໃນວັດສະດຸ PA6, ມາດຕະການດັ່ງຕໍ່ໄປນີ້ສາມາດປະຕິບັດໄດ້:

1. ປັບປຸງເງື່ອນໄຂຂອງຂະບວນການຫລໍ່:

- ເພີ່ມຄວາມໄວໃນການຕື່ມເພື່ອຫຼຸດອັດຕາສ່ວນຄວາມແຕກຕ່າງຂອງຄວາມໄວລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ພາດສະຕິກ;

- ເພີ່ມອຸນຫະພູມຂອງແມ່ພິມເພື່ອຫຼຸດຜ່ອນຄວາມຕ້ານທານການຕິດຕໍ່ລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ແມ່ພິມ, ດັ່ງນັ້ນຊັ້ນກາງທີ່ລະລາຍຈະໜາຂຶ້ນເມື່ອພາດສະຕິກໄຫຼ;

- ຫຼຸດອຸນຫະພູມຂອງພາກສ່ວນວັດແທກຂອງສະກູເພື່ອຫຼຸດປະລິມານຂອງຕົວລະລາຍ, ຫຼຸດຜ່ອນຄວາມເປັນໄປໄດ້ຂອງການແຍກຕົວຂອງພາດສະຕິກ ແລະ ເສັ້ນໄຍແກ້ວ.

2. ການເລືອກວັດສະດຸ:

ເລືອກວັດສະດຸໄນລອນທີ່ມີຄວາມໜືດຕ່ຳ, ຫຼື ຕື່ມ PA6 ໃນອັດຕາສ່ວນທີ່ແນ່ນອນເພື່ອເພີ່ມຄວາມລື່ນໄຫຼ, ແລະ ໃຊ້ຢາຍ້ອມພິເສດເພື່ອຍ້ອມເສັ້ນໄຍແກ້ວເປັນສີດຳ (ເໝາະສົມກັບໄນລອນສີດຳ), ຫຼື ຕື່ມສານເຕີມແຕ່ງທີ່ສົດໃສເຊັ່ນ: ຊິລິໂຄນ, ໂພລີເມີອະໄມດ໌ທີ່ຖືກດັດແປງ ແລະອື່ນໆ, ເພື່ອປັບປຸງສະພາບເສັ້ນໄຍທີ່ລອຍຢູ່.

3. ປັບປຸງຄວາມເຂົ້າກັນໄດ້ລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ໄນລອນ:

ຕື່ມສານເພີ່ມເຕີມເຊັ່ນ: ສານເສີມຄວາມເຂົ້າກັນໄດ້, ສານກະຈາຍ ແລະ ສານຫລໍ່ລື່ນໃສ່ວັດສະດຸພາດສະຕິກທີ່ຂຶ້ນຮູບ.

ຊິລິເຄ ຊິລິເມີ 5140, ປັບປຸງປະກົດການເສັ້ນໄຍໄນລອນທີ່ລອຍຕົວໄດ້ຢ່າງຫຼວງຫຼາຍ.

ຊິລິເຄ ຊິລິເມີ 5140ເປັນສານເຕີມແຕ່ງຊິລິໂຄນທີ່ດັດແປງດ້ວຍໂພລີເອສເຕີທີ່ມີຄວາມໝັ້ນຄົງທາງຄວາມຮ້ອນທີ່ດີເລີດ. ມັນຖືກນໍາໃຊ້ໃນຜະລິດຕະພັນເທີໂມພລາສຕິກເຊັ່ນ PE, PP, PVC, PMMA, PC, PBT, PA, PC/ABS, ແລະອື່ນໆ.

ຊິລິເຄ ຊິລິເມີ 5140ມັນສາມາດປັບປຸງຄວາມເຂົ້າກັນໄດ້ລະຫວ່າງເສັ້ນໄຍແກ້ວ ແລະ ຢາງໄດ້ຢ່າງມີປະສິດທິພາບ, ປັບປຸງຄວາມຫຼໍ່ລື່ນໃນການປະມວນຜົນ; ປັບປຸງຄວາມເປັນເອກະພາບຂອງໄລຍະທີ່ກະຈາຍຕົວ, ຫຼຸດຜ່ອນການແຍກຕົວຂອງເສັ້ນໄຍແກ້ວ ແລະ ຢາງ, ເພື່ອປັບປຸງປະກົດການຂອງເສັ້ນໄຍໄນລອນທີ່ລອຍຕົວ.

ຜ່ານຄຳຕິຊົມຂອງລູກຄ້າ,ຊິລິເຄ ຊິລິເມີ 5140ມີຜົນກະທົບທີ່ດີຫຼາຍຕໍ່ການປັບປຸງເສັ້ນໄຍລອຍໄນລອນ, ຫຼັງຈາກເພີ່ມປະລິມານທີ່ເໝາະສົມ, ມັນຈະປັບປຸງປະສິດທິພາບການປະມວນຜົນ ແລະ ຄຸນນະພາບພື້ນຜິວຂອງຜະລິດຕະພັນ.

ຊິລິເຄ ຊິລິເມີ 5140ມີໂຄງສ້າງພິເສດທີ່ເຂົ້າກັນໄດ້ດີກັບຢາງ matrix, ບໍ່ມີການຕົກຕະກອນ, ບໍ່ມີຜົນກະທົບຕໍ່ຮູບລັກສະນະ ແລະ ການຮັກສາພື້ນຜິວຂອງຜະລິດຕະພັນ. ໃນເວລາດຽວກັນ, ການເພີ່ມທີ່ແຕກຕ່າງກັນສາມາດບັນລຸຜົນກະທົບທີ່ແຕກຕ່າງກັນ, ເມື່ອເພີ່ມເຂົ້າໃນສັດສ່ວນທີ່ເໝາະສົມ, ມັນສາມາດປັບປຸງຄຸນສົມບັດພື້ນຜິວທີ່ທົນທານຕໍ່ຮອຍຂີດຂ່ວນ ແລະ ທົນທານຕໍ່ການສວມໃສ່ຂອງຜະລິດຕະພັນໄດ້ຢ່າງຈະແຈ້ງ, ປັບປຸງຄວາມຫຼໍ່ລື່ນ ແລະ ການປ່ອຍເຊື້ອລາຂອງຂະບວນການປຸງແຕ່ງວັດສະດຸ ເພື່ອໃຫ້ຄຸນສົມບັດຂອງຜະລິດຕະພັນດີຂຶ້ນ.

ຖ້າທ່ານມີບັນຫາກັບເສັ້ນໄຍໄນລອນທີ່ລອຍຢູ່, ກະລຸນາລອງຊິລິເຄ ຊິລິເມີ 5140ຂ້າພະເຈົ້າເຊື່ອວ່າເຄື່ອງຊ່ວຍໃນການປຸງແຕ່ງນີ້ຈະນຳເອົາຄວາມແປກໃຈອັນຍິ່ງໃຫຍ່ມາໃຫ້ທ່ານ, ມັນບໍ່ພຽງແຕ່ສາມາດແກ້ໄຂບັນຫາເສັ້ນໄຍໄນລອນທີ່ລອຍຢູ່, ປັບປຸງຄຸນນະພາບພື້ນຜິວຂອງຜະລິດຕະພັນເທົ່ານັ້ນ, ແຕ່ຍັງປັບປຸງປະສິດທິພາບການຫລໍ່ລື່ນໃນການປຸງແຕ່ງ ແລະ ປັບປຸງປະສິດທິພາບໃນການປຸງແຕ່ງອີກດ້ວຍ.

Contact us Tel: +86-28-83625089 or via email: amy.wang@silike.cn.

ເວັບໄຊທ໌:www.siliketech.comເພື່ອຮຽນຮູ້ເພີ່ມເຕີມ.

ເວລາໂພສ: ສິງຫາ-01-2024